分享一个模具案例,从模具设计到制造再到样品检测,且融合了增减材一体的方案。方案使得模具成本降低16%,注塑周期缩短14%。

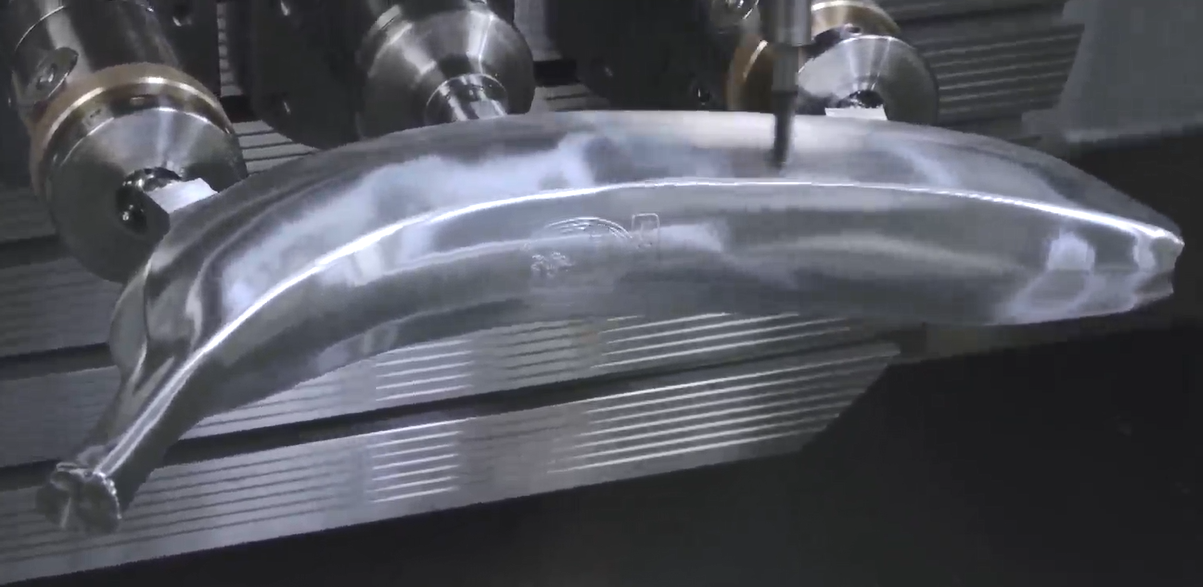

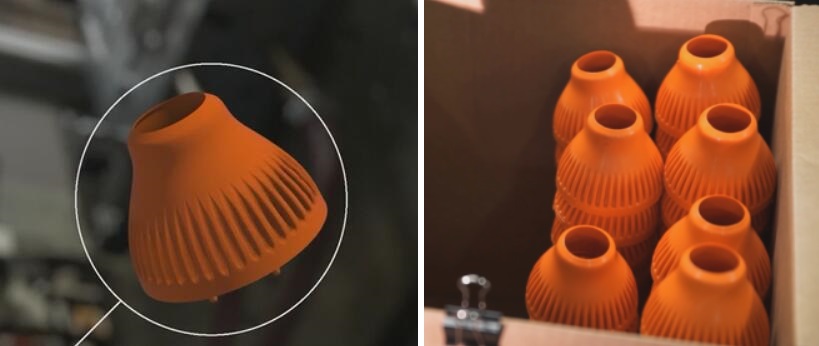

产品如下图,这是一个盖子。

这套模具的制作是一个从产品数据到模具设计、模具加工、试模打样、扫描对比再回到模具修模的过程。其中模具设计采用了随形水路进行冷却,并靠3D打印制造模仁。模具加工包含了NC编程、加工、在机检测的串联流程。扫描对比包含了逆向扫描、与源数据进行对比、生成偏差报告的过程。下面是这整个过程的流程图。

各环节分述如下:

1. 模具设计及随形水路设计

用Cimatron软件完成全3D模具设计

其中为了减少注塑时间和保证产品质量,模具采用了随形冷却水路。

水路截面为水滴形,且在设计过程中可通过分析功能确认水路内壁的悬垂角度是否处处符合打印要求。

2. NC编程

Cimatron基于特征识别的自动钻孔快速完成编程并进行模拟仿真

3. 3D打印

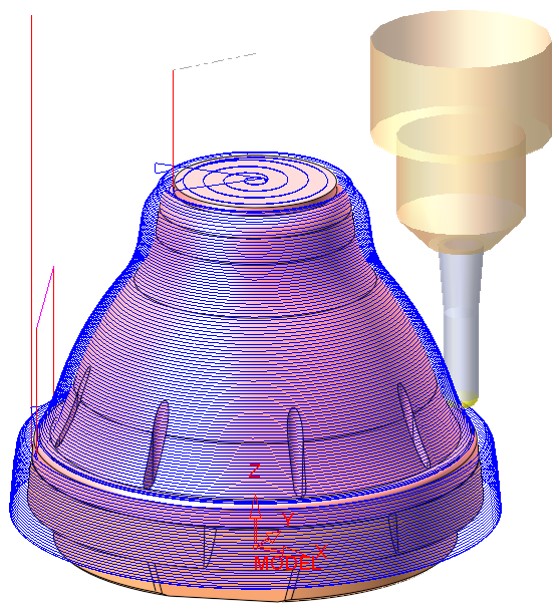

使用3DXpert软件给模仁模型附加成型面打印余量,目前即使工业级的打印精度也不一定能满足高质量的模具表面要求。并对模型进行打印可行性分析。包括累积压力、边界变化、累积温度、切片区域、材料变形、应力翘曲等等

设置打印参数,计算生成激光扫描路径

下面的视频展示了一些打印层的激光扫描路径。这些路径与NC铣削刀路一样,在3DXpert中都是有非常多的开放参数可以进行设定和修改的。

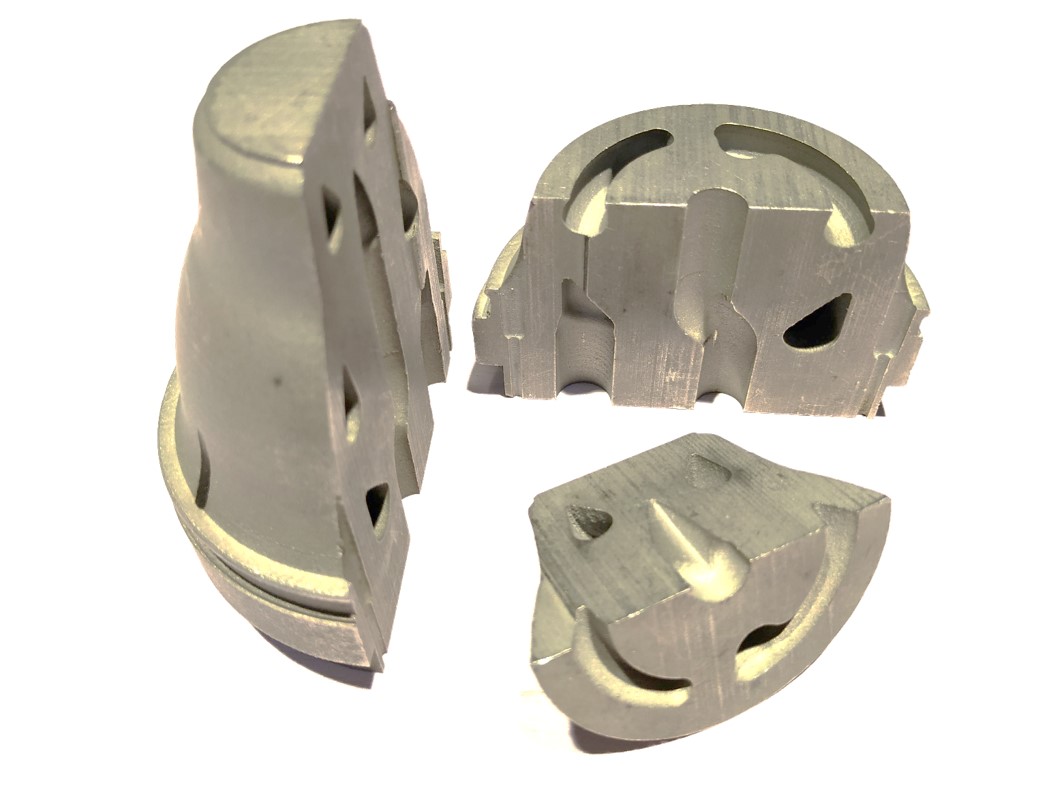

这是最终打印的型芯剖切样品

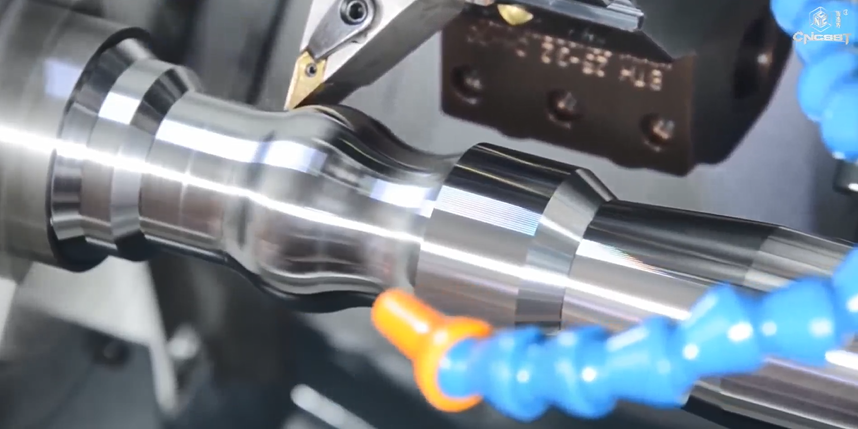

4. 精修与在机测量

继续使用3DXpert打印软件或Cimatron软件对打印件进行精加工编程,以去除表面多余的余量。

同样在这两款软件中可以编在机测量的程序,在铣削完成后,直接在CNC机床上完成质量检测。

由此输出的G代码可以让机床从铣削加工到质量检测一次性全部完成。

5. 扫描对比

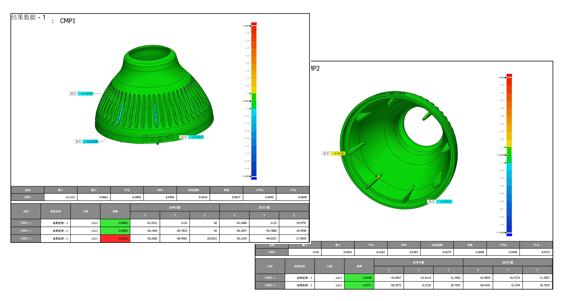

试模后,产品进行扫描检测,通过扫描仪和Control X软件将实际产品模型与原始数据模型进行对比,得到偏差变形结果报告。

这样就完成了整个产品的模具设计制造与检测。这个过程中,用户使用了如下工具:

1. 模具设计软件——Cimatron

2. 冷却水路设计软件——Cimatron(可选3DXpert)

3. 模具NC编程软件——Cimatron

4. 3D打印设计、切片及扫描路径计算输出软件——3DXpert

5. 3D打印机——3DS ProX DMP 200

6. 打印件后续NC加工编程及在机测量软件——Cimatron(可选3DXpert)

7. 扫描对比软件——Geomagic Control

登录观看上述全流程视频:

隐藏内容需要回复可以看见

牛逼!牛B克拉斯!

楼主码字很辛苦,感谢楼主,楼主好人一生平安!

楼主码字很辛苦,感谢楼主,楼主好人一生平安!