近日以来,运-20可谓“大出风头”,不但频频出现在人们的视野中,更是连连创造多个首次,首次参加非战争军事行动,首次揭秘驰援武汉背后的故事等,让人们对运-20这个庞然大物有了更新、更全面的认识。近日,央视国防军事频道报道了一位用榔头和战机“对话”的人,航空工业西飞钣金工李世峰,揭秘了运-20制造过程中一些不为人知的故事。

运-20的大部分零件,为手工打磨

据李世峰介绍,他是一位有着30余年经验的国家级钣金工,经过他手工打磨的飞机约有几百架,其中就包括运-20这种国产大型运输机。

在报道中,李世峰首次透露了运-20的制造生产过程,对于这种近些年才研制成功的新型国产大型运输机,如果不是这次其钣金工亮相透露生产过程,我们竟然不知道如今这么先进的运输机,仍然需要手工打磨。

据李世峰介绍说,运-20的零件,大部分(能占到飞机整个机身的40%-70%)都是机床加工,手工修整出来的。因为飞机零件形状特殊,品种多数量少,很多都是独一无二的定制款,由于专用机床少,通过手工打造飞机钣金零件,是国际上通行的方式。

正是由于钣金工的认真和一丝不苟,才铸就了运-20优异的性能和品质,才保障了运-20在此次疫情期间的完美首秀。

运-20的生产制造,已经基本迈入了数字化制造装配检测模式

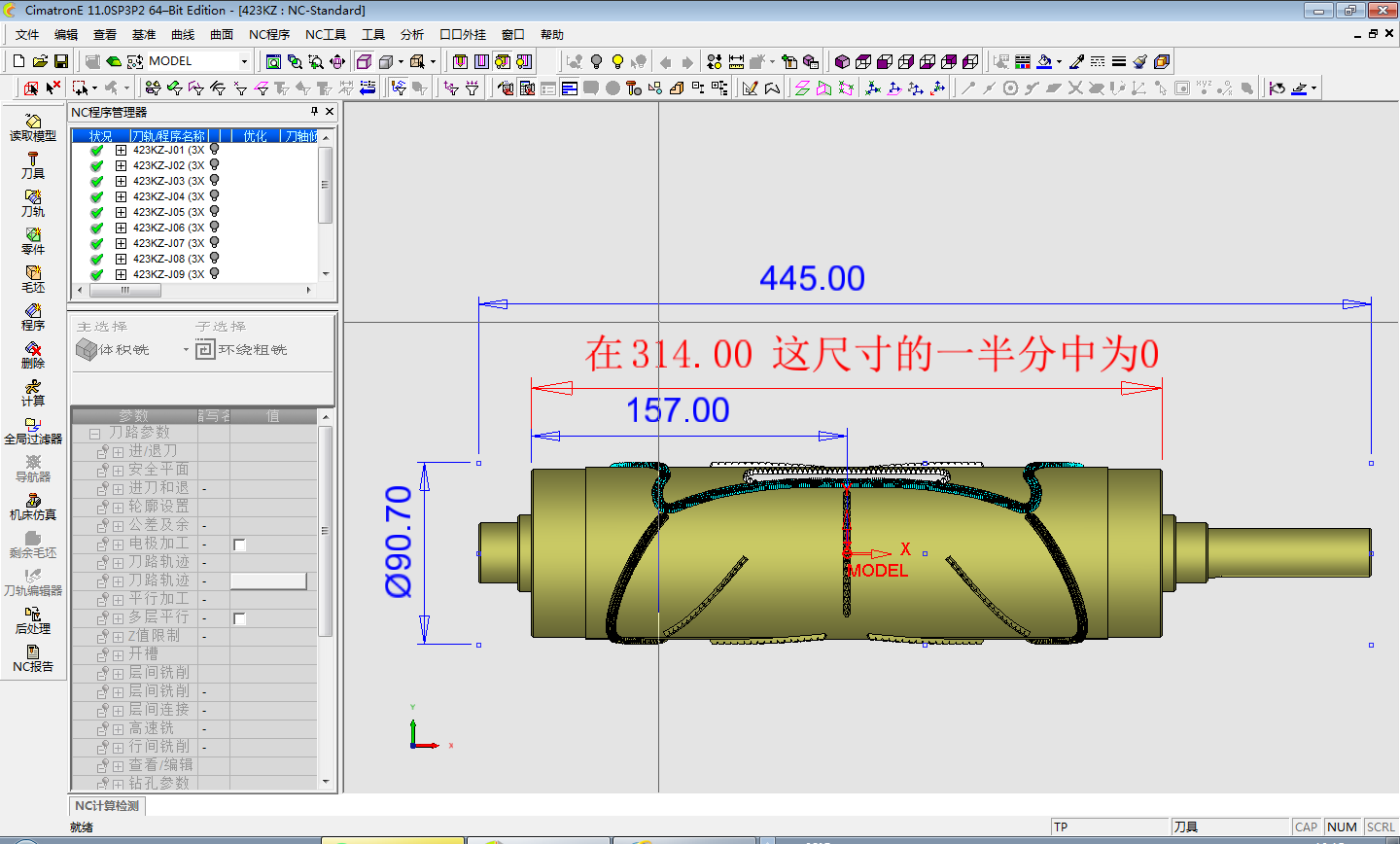

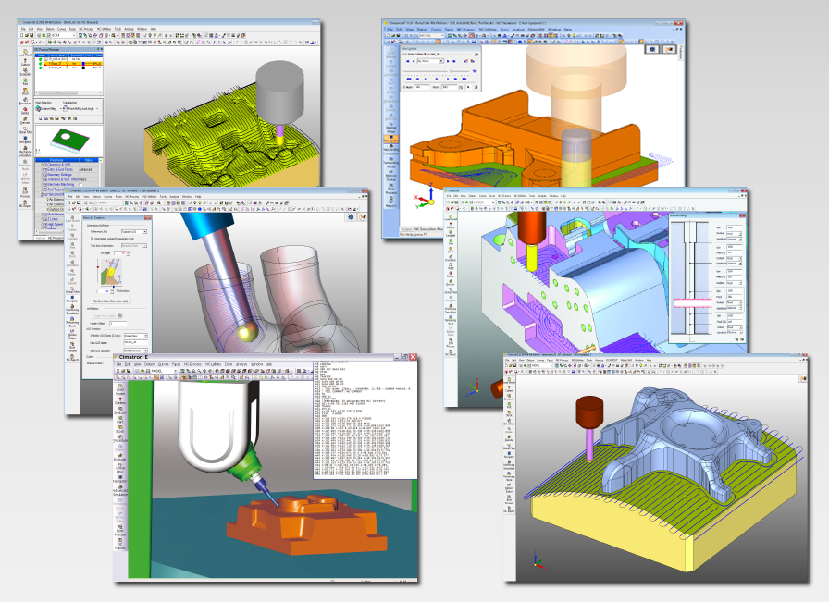

不过总体而言,运-20的生产制造,已经基本上由传统制造迈入了数字化制造装配检测模式。在2019年的央视报道中,便首次公开展示了航空工业西飞生产制造运-20大型运输机的影像,并展示了该机的总装车间。在运-20的整个研制过程中,西飞承担了运-20中机身、机翼等大部件的研制,和整机总装集成的任务。西飞技术人员表示,运-20建造过程中不仅大量采用机械装配,同时得益于新技术的使用,如今在整个运-20的建造过程中已见不到一张传统的纸质图纸。

对于新型模式,航空工业西飞机身装配厂厂长陈勇刚表示:制造过程如果全用设备代替传统的人工,就会规避很多风险。他还表示,原来的传统工装,是一块一块通过一些型架、卡板来保证机身的外形;现在是在形成了外形后,直接用数字化把它姿态调整到理论位置上进行拼接,保证了它拼接的外形达到设计的要求。

例如,在组织机身的过程中,陈厂长表示,现在机身的“O”形开口变大,变大的这一圈该怎么办?以前可能就两三块拼到一块儿,现在则可能有N块需要拼到一块儿,所以这个制造过程就比原来增加了很多难度。同时由于需要对接,这个形状还得跟前面的机头和后面的尾巴的形状是一样的。那么,在两个段对接起来的时候会有条环形的缝,在以前,这条缝是人爬到顶上去一点点制孔,现在则是通过设备环绕飞机一圈,把所有孔全部制完。

可见,数字化制造不仅大大提高了效率,更提升了产品结构的精准性。

不止如此,为了保障运-20的顺利研制,工作人员还采用了其他许多先进的技术。例如,机翼与机身对接——大十字对接,是大飞机数字化装配的核心环节,也十分困难,航空工业西飞机翼装配厂单元长王东表示,大机翼的对称性、下反角的尺寸等等是非常难以控制的。为了解决这些问题,他们运用了许多先进的测量手段和技术,在运-20上第一次引用了模块化交付的理念,即运用电脑给翼面发送作动指令,使翼面动起来,然后在运动过程中来检测间隙和一些技术要求,并且验证一些系统的功能,从而使得问题能在部件装配阶段得以解决,到总装车间就能实现快速地对接。

结语

大飞机制造由传统制造向数字化制造装配检测模式的转变和迈进,使得装配运-20的各部件工作都能有序高效的运转,大大缩短了运-20的制造时间,有效确保了运-20的质量和性能,这也是我国运-20能快速入列服役,形成战斗力的关键。

本文来自:兵工科技

请登录之后再进行评论