在工件实体材料上钻孔或扩大已有孔的刀具统称为孔加工刀具,机械加工中孔加工刀具应用非常广泛。由于孔的形状、规格、精度要求和加工方法不相同,孔加工刀具种类很多。本文主要介绍铝、铸铁孔加工用麻花钻。

1、铝、铸铁加工用麻花钻特点

● 118°顶角设计, 适用于铸铁、硅铝合金等短切屑材料的加工。

● 刃部直径等于柄部直径,采用双平面钻尖设计,易于加工制造。

● 螺旋槽排屑更顺畅,容屑空间大,刃口强度好。

2、铝、铸铁加工用三刃麻花钻特点

● 适用于钻削铸铁和铝合金等实心工件。

● 三刃结构可实现高的进给速率及卓越的定心能力。

● 加工可靠性高,适于恶劣工况。

● 钻芯厚度大,一般为钻头直径的15% ~ 30%,定心性能和导向性较好;

●钻孔时切削平衡,无晃振现象,加工精度较高,孔形的圆柱度、直线度、表面粗糙度等均比普通麻花钻有较大改善。

3、铝、铸铁加工用直槽钻特点

● 适用于铸铁,硅铝合金等短切屑材料。

● 出色的自定心能力,可实现高效加工并获得孔加工精度达H7 的工件。

● 加工的孔能达到较高的位置度,直线度以及表面光洁度。

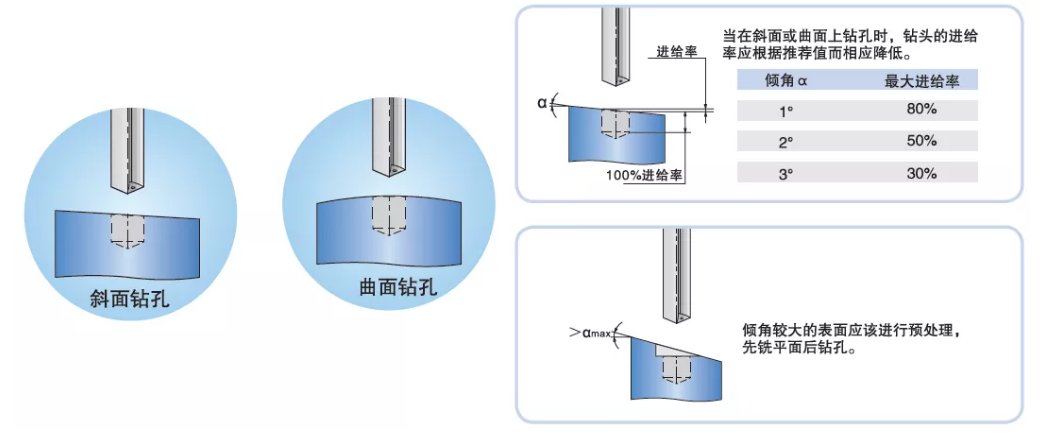

直槽钻在斜面和曲面钻孔注意事项:

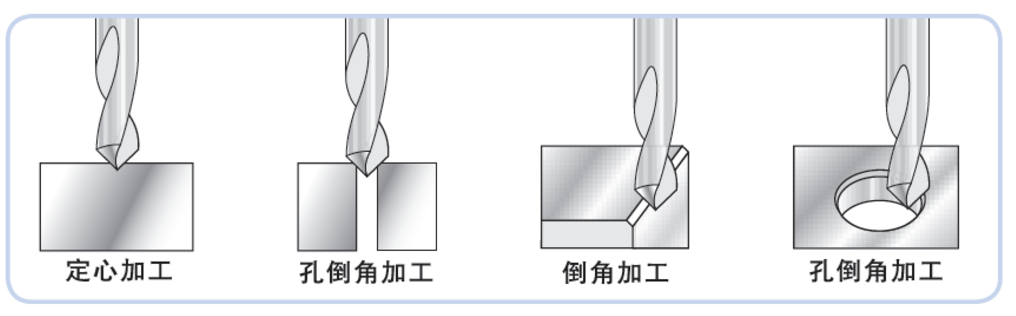

4、铝、铸铁加工定心钻特点

● 适用于在数控机床上打中心孔和倒角,有90°顶角和120°顶角两种定心钻。

●和一般的中心钻削刀具相比,定心钻更加稳定,在斜面上也能很方便的进行定心钻削加工。

5、不同工况钻孔进给推荐值

A 、倾斜表面钻削。倾角最大为10°的零件表面钻削是可以接受的,关键是在入口处要减小进给,以防止钻头滑动,在钻头退出时,要防止刃带磨损和钻头损坏:

1)倾角小于5°:

切削作用是断续的。进给需减小到正常进给率的三分之一,直至切削完所有直径。

2)通孔:

当通孔钻透时,进给必须减小到正常进给率的1/3。

3)倾角为 5-10°:

开始用有相同顶尖角的短钻执行对中工序或铣削出一个小平面。

4)倾角大于10°:

除非整个表面预加工了,否则不能钻削。

B 、不规则表面:

钻孔时,进给必须减小到正常进给率的四分之一,以防止崩刃。

C 、凹面:

如果半径大于钻头直径的15 倍,是可以钻削的。当钻入时,进给必须减小到正常的进给率的三分之一。

D 、凸面:

如果半径大于钻头直径的4 倍,并且孔是垂直于曲面。钻孔时,进给必须减小到正常进给率的一半。

E 、交叉孔钻削:

如果在钻入和钻出交叉孔时,进给减小到正常进给率的四分之一。

F 、堆钻削:

良好地夹紧可以使用全部进给一次钻削多层板:因为板一般不完全平直。常用的方法是将工业纸(厚度约为0.5-1 mm)放在板之间,调平了不规则性和降低了振动。

G 、扩孔:

我公司硬质合金钻头不能用于扩孔加工。